Las nuevas tecnologías más avanzadas están cambiando nuestras vidas todos los días. La llegada y el crecimiento del vehículo eléctrico (EV) es un ejemplo importante de cuánto pueden significar esos cambios para nuestra vida empresarial y para nuestra vida personal.

Los avances tecnológicos y las presiones regulatorias ambientales sobre los vehículos con motor de combustión interna (ICE) están impulsando el creciente interés en el mercado de vehículos eléctricos. Muchos fabricantes de automóviles establecidos están introduciendo nuevos modelos EV, al igual que las nuevas empresas que ingresan al mercado. Con la selección de marcas y modelos disponibles en la actualidad, y muchos más por venir, la posibilidad de que todos podamos conducir vehículos eléctricos en el futuro está más cerca de la realidad que nunca.

La tecnología que hoy impulsa los vehículos eléctricos exige muchos cambios en la forma en que se han fabricado los vehículos tradicionales. El proceso para construir vehículos eléctricos requiere casi tanta consideración de diseño como la estética del propio vehículo. Eso incluye una línea estacionaria de robots diseñados específicamente para aplicaciones EV, así como líneas de producción flexibles con robots móviles que se pueden intervenir en varios puntos de la línea según sea necesario.

En este número, examinaremos qué cambios son necesarios para diseñar y fabricar vehículos eléctricos hoy en día de manera eficiente. Hablaremos sobre cómo los procesos y procedimientos de producción difieren de los que se utilizan para fabricar vehículos a gasolina.-------

Any paragraph text you have written below will "float" up and around this image here.

-------

Diseño, componentes y procesos de fabricación

Si bien el desarrollo de los EV fue vigorosamente buscado por investigadores y fabricantes a principios del siglo XX, este interés se estancó debido a la producción en masa y a un menor costo de los vehículos de gasolina. La investigación disminuyó desde 1920 hasta principios de la década de 1960, cuando los problemas ambientales derivados de la contaminación y el miedo a agotar los recursos naturales generaron la necesidad de un método de transporte personal más respetuoso con el medio ambiente.

Diseño de vehículos eléctricos (EV)

Los vehículos eléctricos de hoy en día son muy diferentes de los vehículos de gasolina ICE (motor de combustión interna). La nueva generación de vehículos eléctricos se ha beneficiado por una serie de intentos fallidos de diseñar y fabricar vehículos eléctricos a través de métodos tradicionales de producción utilizados por los fabricantes durante décadas.

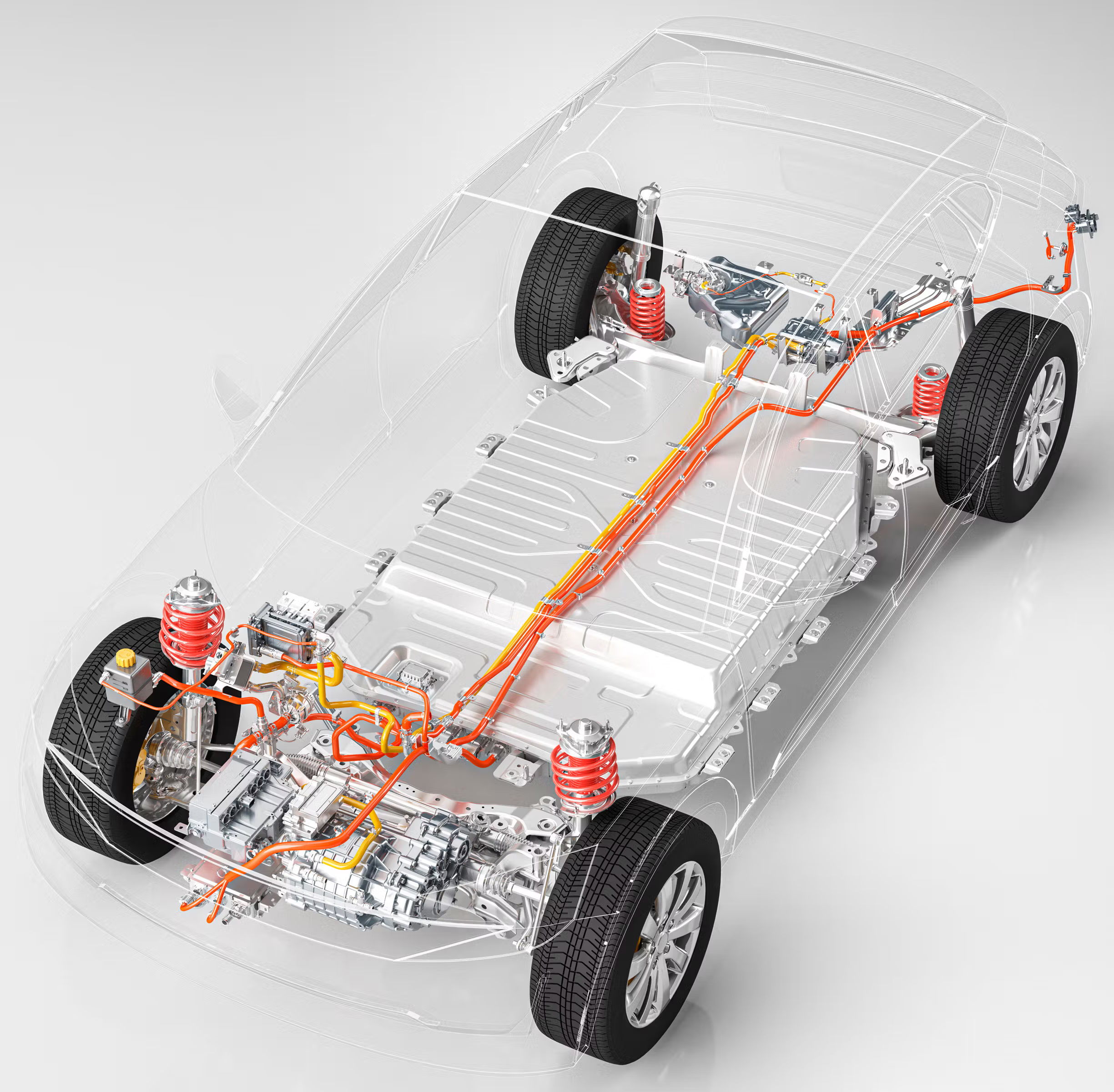

Existen numerosas diferencias en la forma en que se fabrican los vehículos eléctricos en comparación con los vehículos ICE. En este caso el enfoque solía estar en proteger el motor mientras que en el caso de los vehículos IV se ha desplazado a proteger las baterías. Los diseñadores e ingenieros automotrices están repensando por completo el diseño de los vehículos eléctricos, además de crear nuevos métodos de producción y ensamblaje para construirlos. Ahora están diseñando un vehículo eléctrico desde cero teniendo muy en cuenta la aerodinámica, el peso y otras eficiencias energéticas.

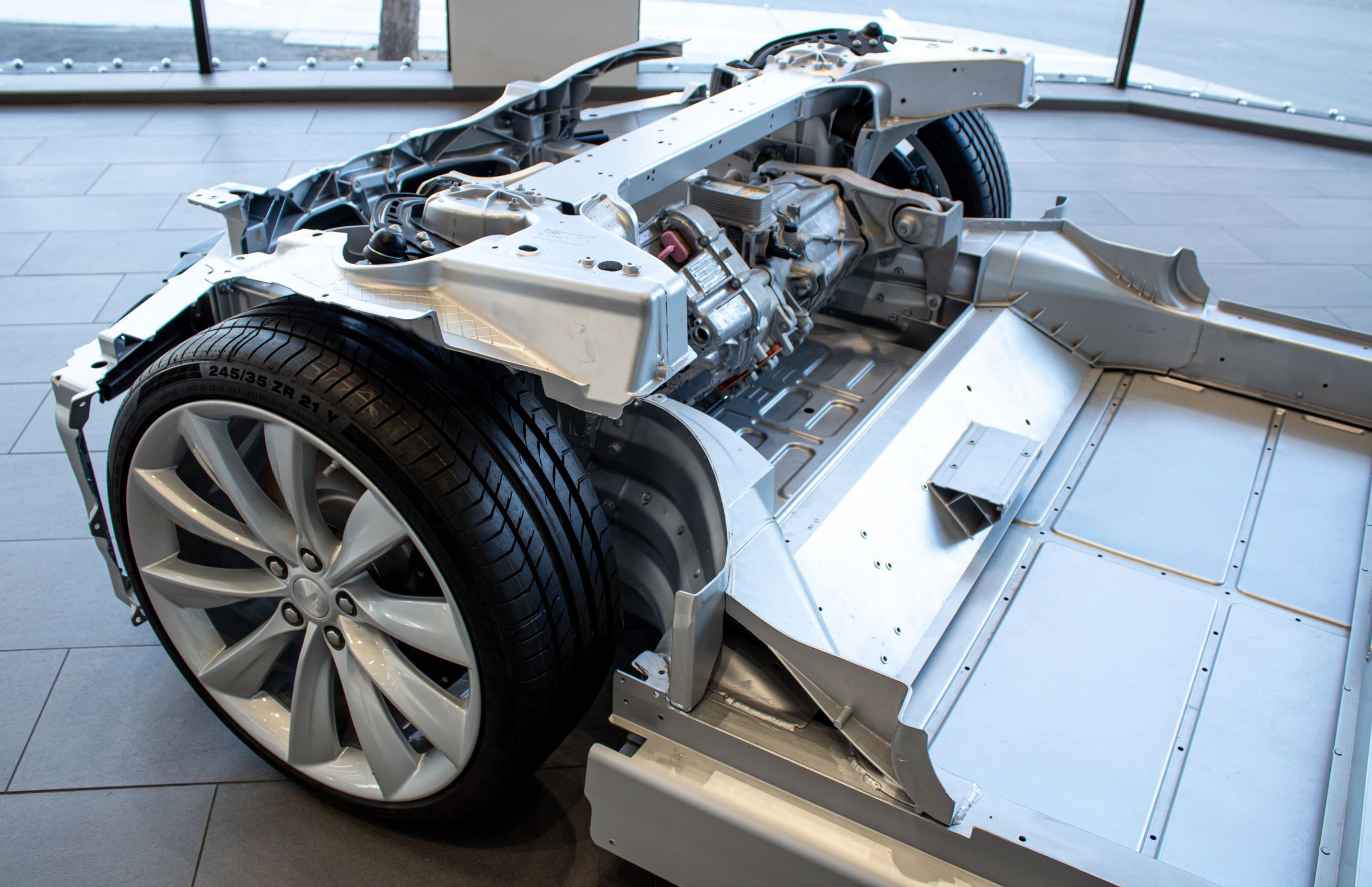

La modificación más grande del automóvil es en la parte inferior de la carrocería. Si bien esta estructura ha sido muy similar en el pasado, con los EV no hay motor ni se necesitan sistemas de escape. Debajo del EV hay una cavidad completa de diseño aerodinámico que contiene bandejas donde se coloca el paquete de baterías. Con más y más variaciones y formas de paquetes de baterías disponibles para diferentes modelos, el desafío es poder contar con un Sistema de fabricación flexible (FMS), que permita hacer estas estas variaciones. Dado que todas las celdas de la batería EV son bastante pesadas, se necesitan flexibilidad en las líneas robóticas.

Además, las líneas de producción de FMS deben adaptarse a muchos nuevos métodos de unión realizados por robots. En muchos casos, la soldadura por puntos está siendo reemplazada por un mayor uso de remaches autoperforantes, pegado, sellado, perforación por flujo y soldadura láser. Estas metodologías se eligen específicamente en función de la bandeja utilizada, para cada tipo particular de celda de batería.

La estructura interna del EV se llama "estructura espacial" y está hecha de aluminio resistente y liviano. A fin de ahorrar peso adicional, las ruedas también están hechas de aluminio en lugar de acero. Utilizando moldes de fabricantes, estas piezas de aluminio se vierten en una fundición. Asimismo, el volante y los marcos de los asientos están hechos de magnesio que es un metal fuerte y liviano. Incluso los paneles de la carrocería están hechos de aluminio liviano o de un plástico compuesto resistente a los impactos. Ambos materiales son reciclables, lo que proporciona ventajas en el largo plazo, desde el punto de vista de deshechos.

En un esfuerzo por reducir el peso, el marco estructural, los marcos de los asientos, las ruedas y la carrocería están diseñados para brindar alta resistencia, seguridad y el menor peso posible. Se han desarrollado nuevas configuraciones que brindan soporte a los componentes y protección de los ocupantes del vehículo con una masa mínima y el uso de materiales de alta tecnología, que incluyen aluminio, magnesio y plásticos compuestos avanzados.

El parabrisas es de vidrio solar que evita que el interior se sobrecaliente con el sol y la formación de en invierno. Los materiales que brindan conservación térmica reducen el consumo de energía que la calefacción y el aire acondicionado imponen a las baterías.

Algunas características tuvieron que eliminarse o cambiarse, dejando no obstante aquellas más buscadas por los conductores en términos de comodidad y agregando nuevos conceptos también. Algo que se eliminó por restricciones de espacio fue por ejemplo la cubierta de auxilio. Esto fue posible porque los neumáticos EV contienen un sellador que repara automáticamente cualquier fuga. Asimismo, las llantas son de goma y están diseñadas para inflarse a presiones más altas, de modo que el auto ruede con menos resistencia para conservar energía.

Una consideración de seguridad adicional fue un sistema de advertencia para peatones, porque los vehículos eléctricos funcionan tan silenciosamente que es posible que los peatones no los escuchen acercarse. Las luces intermitentes activadas por el conductor y los pitidos advierten a los peatones que el automóvil se acerca. Este sistema también funciona automáticamente cuando el automóvil se pone en reversa.

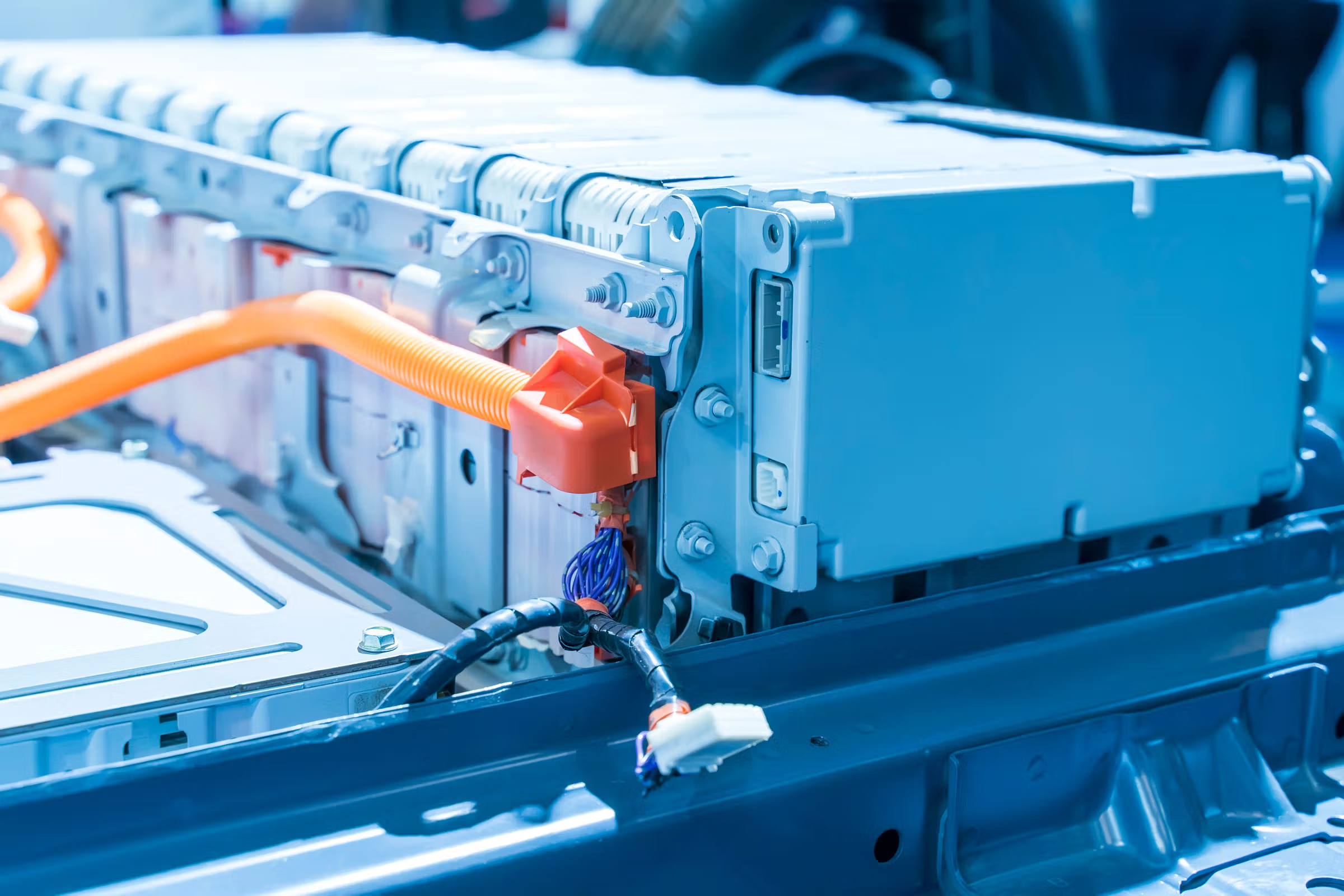

Batería de vehículo eléctrico

Una batería de vehículo eléctrico (EVB) es la designación estándar para las baterías utilizadas para alimentar motores eléctricos de todo tipo de vehículos eléctricos. En la mayoría de los casos, se trata de baterías recargables de iones de litio diseñadas específicamente para una capacidad de amperios-hora (o kilovatios-hora) alta. Las baterías recargables de tecnología de iones de litio son carcasas de plástico que contienen ánodos y cátodos metálicos. Las baterías de iones de litio utilizan un electrolito de polímero en lugar de un electrolito líquido. Los polímeros semisólidos (gel) de alta conductividad forman este electrolito.

Las baterías de iones de litio para vehículos eléctricos son baterías de ciclo profundo diseñadas para brindar energía durante períodos prolongados de tiempo. Más pequeñas y ligeras, las baterías de iones de litio son deseables porque reducen el peso del vehículo y, por tanto, mejoran su rendimiento.

Estas baterías proporcionan una energía específica más alta que otros tipos de baterías de litio. Por lo general, se utilizan en aplicaciones en las que el peso es una característica crítica, como dispositivos móviles, aeronaves controladas por radio y, ahora, vehículos eléctricos. Una batería típica de iones de litio puede almacenar 150 vatios-hora de electricidad en una batería que pesa aproximadamente 1 kilogramo.

En las últimas dos décadas, los avances en la tecnología de baterías de iones de litio han sido impulsados por la demanda de dispositivos electrónicos portátiles, computadoras portátiles, teléfonos móviles, herramientas eléctricas y más. La industria de los vehículos eléctricos ha cosechado los beneficios de estos avances tanto en rendimiento como en densidad de energía. A diferencia de otras químicas de batería, las baterías de iones de litio se pueden descargar y recargar diariamente y en cualquier nivel de carga.

Existen tecnologías que respaldan la creación de otros tipos de baterías más livianas, confiables y rentables, y la investigación continúa para reducir la cantidad de baterías necesarias para los vehículos eléctricos de hoy. Las baterías que almacenan energía y alimentan los motores eléctricos tienen su tecnología propia y están en continuo cambio.

Sistema de tracción

Los vehículos eléctricos tienen motores eléctricos, también conocidos como sistema de tracción o propulsión, y contienen piezas de metal y plástico que no necesitan lubricación. El sistema convierte la energía eléctrica de la batería y la transmite al tren de transmisión.

Los vehículos eléctricos se pueden diseñar con propulsión en dos ruedas o en todas las ruedas, utilizando dos o cuatro motores eléctricos, respectivamente. Tanto los motores de corriente continua (CC) como los de corriente alterna (CA) se utilizan en estos sistemas de tracción o propulsión para vehículos eléctricos. Actualmente, los motores de CA son más populares porque no usan escobillas y requieren menos mantenimiento.

Controlador EV

Los motores EV también incluyen un controlador electrónico sofisticado. Este controlador alberga el paquete electrónico que opera entre las baterías y el motor eléctrico para controlar la velocidad y la aceleración del vehículo, al igual que lo hace un carburador en un vehículo a gasolina. Estos sistemas informáticos a bordo no solo arrancan el automóvil, sino que también operan puertas, ventanas, aire acondicionado, sistema de monitoreo de presión de llantas, sistema de entretenimiento y muchas otras características comunes a todos los automóviles.

El controlador regula el flujo de energía de la batería a los motores y permite regular la velocidad y que la potencia completa pase de la batería al motor en pulsos, impidiendo que la batería funcione en exceso y que los motores no pierdan potencia. Para este controlador se utilizan rectificadores controlados por silicio (SCR) especialmente diseñados.

El controlador transforma la corriente continua (CC) de la batería en corriente alterna (CA) y regula el flujo de energía de la batería. El controlador también invertirá la rotación del motor, poniendo el vehículo en reversa, y convertirá el motor en generadores, de modo que la energía cinética del movimiento pueda usarse para recargar la batería cuando se aplica el freno.

Frenos para vehículos eléctricos

Se puede usar cualquier tipo de freno en los vehículos eléctricos, pero se prefieren los sistemas de frenado regenerativo. El frenado regenerativo es un proceso mediante el cual el motor se utiliza como generador para recargar las baterías cuando el vehículo está desacelerando. Estos sistemas recuperan parte de la energía perdida durante el frenado y la canalizan de regreso al sistema de batería.

Durante el frenado regenerativo, parte de la energía cinética normalmente absorbida por los frenos y convertida en calor es convertida en electricidad por el controlador y se usa para recargar las baterías. El frenado regenerativo no solo aumenta la autonomía de un vehículo eléctrico entre un 5 y un 10 %, sino que también ha demostrado disminuir el desgaste de los frenos y reducir los costes de mantenimiento.

Cargadores para vehículos eléctricos

Se necesitan dos tipos de cargadores. Un cargador completo para la instalación en un garaje para recargar los vehículos eléctricos durante la noche, así también como un cargador portátil. Los cargadores portátiles se están convirtiendo rápidamente en equipos estándar de muchos fabricantes. Estos cargadores se guardan en el maletero para que las baterías de los vehículos eléctricos se puedan recargar parcial o completamente durante un viaje largo o en caso de emergencia, como podría ser un corte de energía. En un número futuro, detallaremos más los tipos de estaciones de carga para vehículos eléctricos, como el Nivel 1, el Nivel 2 y la Inalámbrica.

Proceso de manufactura

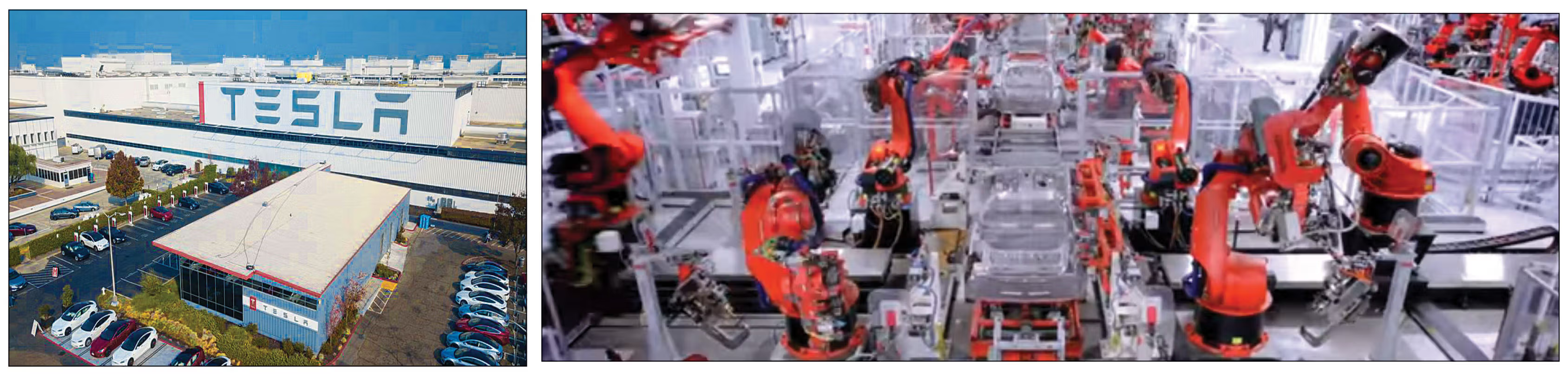

Los ingenieros automotrices, así como los profesionales de la fabricación, le han dado tanta consideración al proceso de fabricación de vehículos eléctricos como al diseño general del vehículo en sí. Para ilustrar cómo se puede lograr con éxito la fabricación de vehículos eléctricos, hemos analizado brevemente cómo Tesla construye sus vehículos eléctricos utilizando muchos enfoques robóticos de alta tecnología.

El objetivo de Tesla de vender 20 millones de vehículos para 2030 sin duda se cumplirá. Dado que se prevé que las ventas de vehículos eléctricos alcancen los 300 millones para 2030, Tesla y otros fabricantes trabajarán a un ritmo vertiginoso para satisfacer la demanda de los consumidores.

Primer fabricante de automóviles exclusivamente eléctricos de EE. UU.

Tesla, primer fabricante de automóviles de EE. UU. verdaderamente nuevo en 90 años, es la compañía de automóviles solo eléctricos más grande: entregó más de 936,000 vehículos en todo el mundo solo en 2021 con una capitalización de mercado de $ 948 mil millones. Tesla es uno de los mejores ejemplos de las filosofías y tecnologías que se emplean en el mundo cada vez más amplio de la fabricación de automóviles eléctricos.

En 2010, Tesla adquirió New United Motor Manufacturing Inc (NUMMI), una antigua planta de fabricación de GM y Toyota en Freemont, CA. Los techos y columnas se pintaron de blanco y se agregaron tragaluces para iluminar y traer luz natural a la planta. La psicología de este cambio de imagen es que si quieres calidad, necesitas que las personas se sientan cómodas y que sientan que trabajan en un lugar de calidad.

Para junio de 2012, el primer “Model S” salió de la línea. De alguna manera, la planta de Freemont de Tesla se remonta a la planta de Ford River Rouge, que en 1927 se ocupaba de la fabricación del "mineral para ensamblar" del Modelo A. Mientras que otros fabricantes pueden usar una red de proveedores para producir muchos de sus sub-ensamblajes y componentes, Tesla hace gran parte de su fabricación internamente. (A ellos también les gusta mantener “Todo bajo control”).

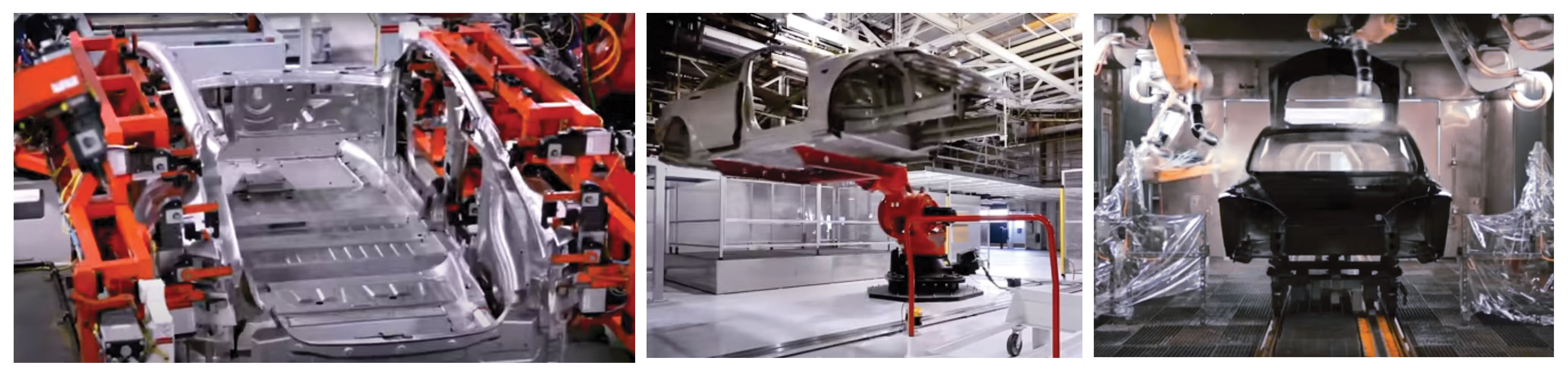

Montaje del cuerpo

El proceso de ensamblaje de la carrocería comienza con bobinas de aluminio de diferentes calibres, que se desenrollan en una máquina troqueladora que aplana el metal generando piezas troqueladas. Luego, los espacios en blanco se introducen en una enorme prensa de estampado. En esta etapa, grandes troqueles hechos a medida forman los paneles de la carrocería, que luego se transportan al centro de la carrocería.

Aquí es donde se comienza a ensamblar el EV, comenzando con la parte inferior de la carrocería, que es el sistema de piso principal del EV donde se asientan las baterías. Luego se agregan los lados del cuerpo para proporcionar un refuerzo interno, así como la piel exterior. Dentro de la estructura es donde los lados de la carrocería, la parte inferior de la carrocería y la parte delantera del vehículo se unen.

Una de las cosas más singulares del centro de la carrocería es que existen cinco métodos de unión generales diferentes para la carrocería, que incluyen adhesivo, remaches autoperforantes y transferencia de metal en frío, así como soldadura por resistencia convencional y un sistema de soldadura por puntos delta. Cuando la carrocería deja el centro es una carrocería completa y lista para ser preparada y pintada.

Taller de pintura

Un robot Kuka coloca la carrocería en una cinta transportadora que la transporta al taller de pintura donde se aplican múltiples capas base de imprimación de pretratamiento. Los robots de pintura especialmente diseñados trabajan en un entorno extremadamente limpio para producir una carrocería hermosamente pintada, lista para el ensamblaje general. En este punto, cada EV se mueve por la fábrica de forma autónoma alimentado por su sistema de propulsión y baterías. Dado que el EV no tiene motor de combustión interna, no hay peligro potencial de gases de escape mientras viaja al área de ensamblaje general.

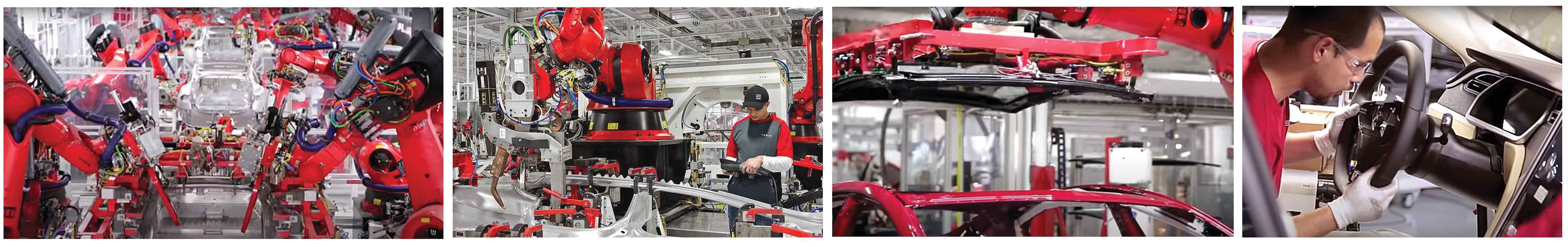

Ensamble General

El Tesla EV está ensamblado de adentro hacia afuera. La automatización se utiliza al máximo. El mismo robot que instala los asientos, luego cambia las herramientas para colocar el parabrisas, aplicar el adhesivo y asentarlo en el vehículo. En total, alrededor de 1000 robots realizan tareas muy diversas en la producción del Modelo 3. Dado que los robots son extremadamente buenos en la repetibilidad y la precisión del movimiento necesario, los empleados se utilizan en situaciones más flexibles donde se requiere inteligencia humana.

La fabricación de EV es única en el sentido de que muchos de los componentes son completamente diferentes a los de los vehículos tradicionales con motor ICE, incluyendo las unidades de conducción, el paquete de baterías y los módulos de batería. Muchos de esos componentes no existían previamente, lo que requirió que Tesla los construyera. Sin embargo, también hay miles de componentes menos en un EV, por lo que un Tesla Model 3 solo tarda unos dos días en pasar de la materia prima a un vehículo completo.

Control de calidad

Cada pieza utilizada en el funcionamiento del EV ha sido probada durante los numerosos pasos de montaje de la línea de producción. Una vez que se han instalado el paquete de baterías y la unidad de propulsión, el automóvil puede conducirse dentro de la planta. Esto muestra que el EV está funcionando varios pasos antes de completarse. Debido a los controles de calidad individuales en cada etapa del ensamblaje, los únicos requisitos importantes de control de calidad son un conjunto completo de pruebas e inspecciones.

Subproductos o residuos limitados

Los subproductos derivados de la fabricación de automóviles eléctricos son muy limitados y los desechos en la fábrica de ensamblaje son mínimos o inexistentes. Las piezas, componentes y sub-ensamblajes se fabrican en otros lugares y se envían a las plantas de ensamblaje. Los recortes y otros desechos se recuperan durante la fabricación y la mayoría son reciclables.

El futuro

Los vehículos eléctricos son de vital importancia para el futuro de la industria automotriz y para la protección del medio ambiente. No obstante, lo que sucederá con el vehículo eléctrico y su aceptación total por parte del público en el futuro aún son inciertas. El consumo decreciente de combustibles fósiles y las preocupaciones sobre la contaminación del aire y el ruido son problemas importantes en la actualidad. Los costos de la energía que se consume, y la contaminación causada por las complicaciones del reciclaje de los automóviles que funcionan con gasolina, son las fuerzas impulsoras que lideran el éxito del automóvil eléctrico.

Hay varias cosas que son ciertas. La industria de los vehículos eléctricos llegó para quedarse, y la lista de fabricantes de vehículos eléctricos seguirá creciendo. Se seguirán desarrollando nuevas y mejores tecnologías, y los métodos de carga mejorarán y serán más rápidos. A medida que el mercado de vehículos eléctricos crezca en los EE. UU. y en todo el mundo, los efectos positivos de cambiar a vehículos eléctricos se reflejarán en el medio ambiente y en nuestra vida cotidiana en los años venideros.

Controles de máquinas eléctricas durante más de cuatro décadas.

Esperamos que se haya beneficiado con este número de TODO BAJO CONTROL y que haya aprendido un poco más sobre cómo se diseñan y fabrican los vehículos eléctricos actuales. Hay muchas industrias y empresas que desempeñarán un papel en el mercado EV en constante crecimiento. La adopción de vehículos eléctricos no solo ayudará a la economía de EE. UU., sino que impulsará los esfuerzos para reducir la contaminación en nuestro país.

En ediciones futuras, presentaremos información sobre las últimas tendencias y avances para una amplia variedad de industrias que dependen de los productos de c3controls como parte integral de sus controles de máquinas.

----------

Consulta los demás artículos de esta Serie sobre Vehículos Eléctricos - Nuevas Tendencias en Tecnología.

PHEV y EV son el futuro

Comprensión de la infraestructura de vehículos eléctricos

----------------------------------------

Descargo de responsabilidad:

El contenido proporcionado en este documento técnico está destinado únicamente a fines de brindar información general y se proporciona en el entendimiento de que los autores y editores no se dedican a la prestación de servicios de ingeniería, consultoría u otros servicios profesionales. La práctica de la ingeniería está impulsada por circunstancias específicas y únicas para cada proyecto. En consecuencia, cualquier uso de esta información debe realizarse solo con previa consulta a un profesional calificado y con licencia que pueda tener en cuenta todos los factores relevantes y los resultados deseados. La información de este documento técnico se publicó con un cuidado y una atención razonables. Sin embargo, es posible que parte de la información contenida en estos documentos técnicos esté incompleta, sea incorrecta o no se aplique a circunstancias o condiciones particulares. No aceptamos responsabilidad por pérdidas directas o indirectas que resulten de usar, confiar o actuar sobre la información en este documento técnico.

ISO 9001:2015

Certificado

Más de 17 millones de productos

Configuraciones

Toda la vida

Garantía

Garantizado

Envíos en el mismo día

Precios ventajosos

Ahorre hasta un 40%

c3controls Headquarters, USA

664 State Avenue

Beaver, PA 15009