We offer a wide range of control products from motor controls to terminal blocks, our inventory is diverse and designed to meet any need.

Contact us to learn more about what we provide and how we can deliver robust solutions to power your next project.

Introducción a los PLC

Los sistemas de automatización industrial de hoy son más avanzados y tecnológicos que nunca. Sin embargo, ¡no lo consiguieron por sí mismos!

Los controladores lógicos programables (PLC) forman su columna vertebral, lo que permite que los componentes internos funcionen juntos como una unidad integrada. Versátiles y modificables, estas computadoras digitales son esenciales para muchos de los sistemas y dispositivos en los que confiamos hoy.

Únase a nosotros mientras analizamos en profundidad los conceptos básicos de PLC, permitiendo que incluso los principiantes comprendan cómo funcionan los componentes y por qué son tan importantes.

¿Qué es un PLC?

Antes de adentrarnos demasiado en las especificaciones técnicas, repasemos cómo funciona un sistema PLC.

Es un dispositivo informático especializado y reforzado diseñado para su uso en sistemas de control y automatización industrial. Controla dispositivos y equipos conectando diferentes unidades y permitiéndoles trabajar de manera coordinada.

¿Qué le da esta capacidad?

En el núcleo de cada PLC hay un procesador básico de computadora que recopila varios datos de entrada y los evalúa para lograr los datos de salida deseados. Las entradas de datos pueden ser digitales o analógicas. Dado que los usuarios pueden programar el sistema de múltiples formas para adaptarse a un determinado escenario, los PLC se adaptan a muchas aplicaciones en diversas industrias, incluidos sistemas de transporte, refinerías de petróleo, líneas de fabricación y más.

Si bien estos pueden ser escenarios más sofisticados, considere la interacción entre un simple interruptor de luz y una bombilla. Al accionar el interruptor, un usuario solo puede encender o apagar la luz. Hay poca versatilidad o flexibilidad en esta aplicación.

¿Cómo funciona?

Hemos mencionado que un PLC se basa en un procesador de computadora para convertir una gran cantidad de entradas en lógica para controlar una gran cantidad de salidas. Sin embargo, ¿Cómo ocurre esto?

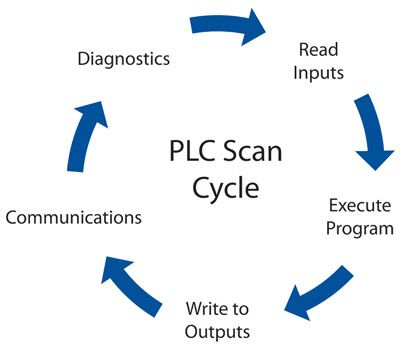

A medida que el PLC escanea entradas de múltiples fuentes, las escanea y las internaliza. Luego, ejecuta la programación del usuario para establecer las salidas deseadas. A continuación, comunica cualquier información necesaria a una red de control como Modbus o Ethernet IP. Debido a que los PLC están a cargo de los sistemas de misión crítica y generalmente hay personas cerca de las máquinas, se ejecutan una serie de diagnósticos para asegurarse de que todo esté en orden, antes de escanear las entradas nuevamente. Todo este proceso es el "ciclo de escaneo" o SCAN. Cuanto mayor sea el número de entradas, mayor será el programa del PLC y mayor será el ciclo de exploración. El ciclo de escaneo se mide en milisegundos, más comúnmente conocido como "Fast". Sin embargo, hay algunas aplicaciones en las que la velocidad no es lo suficientemente rápida. Es posible que se necesite un controlador de automatización programable o PAC. Un PAC utiliza varias CPU en un solo sistema o chasis para proporcionar procesamiento paralelo o procesamiento especializado de diferentes facetas de la aplicación.

Ahí radica la importancia de la programación del usuario, ya que el programa es lo que hace que el PLC produzca los resultados deseados. Sin él, el PLC es solo un tope de puerta caro.

De esta manera, un PLC se describe a menudo como una computadora pequeña y especializada. Comparte terminología similar con los sistemas informáticos tradicionales, que incluyen memoria, software, CPU, sistema de E / S y más. Sin embargo, un PLC está hecho para funcionar en un entorno industrial, controlando entradas y salidas concretas de dispositivos, máquinas y trabajadores, mientras que una computadora personal está diseñada para existir en su hogar u oficina.

Componentes básicos del PLC

Los PLC vienen en muchos tamaños y cuentan con diferentes niveles de capacidades. Algunas clasificaciones principales incluyen relés programables inteligentes, PLC compactos, PLC modulares y PLC pequeños, medianos y grandes.

PLC compactos

También conocidos como PLC integrados o relés programables inteligentes, estos sistemas cuentan con un sistema completo, todo empaquetado en una caja pequeña, compartimiento o chasis. Debido a este diseño, el fabricante, en lugar del usuario, decidirá el número y los tipos de entradas y salidas.

PLC modulares

Estos PLC comprenden varias piezas, todas conectadas en un solo bastidor. Los PLC modulares pueden venir en muchos tamaños, con diferentes niveles de potencia y capacidad.

PLC pequeños, medianos y grandes

Estos PLC difieren en tamaño, según las aplicaciones específicas para las que son adecuados.

Aunque estos PLC están lejos de ser un modelo único, independientemente de la categoría, cada uno incluirá alguno de estos cuatro componentes:

- Unidad de procesamiento central

- Rack o montaje

- Fuente de alimentación

- Sección de entrada / salida (E / S)

Revisemos cada uno de estos en detalle para que comprenda cómo funcionan juntos los componentes.

1. Fuente de alimentación

Como su nombre lo indica, la fuente de alimentación es el componente que mantiene el PLC en funcionamiento, entregando voltaje de línea de 24 VCC o 120 VCA en la mayoría de los casos. La mayoría de las fuentes de alimentación contienen una batería de respaldo que evita la pérdida de datos durante

-------

Any paragraph text you have written below will “float” up and around this image here.

-------

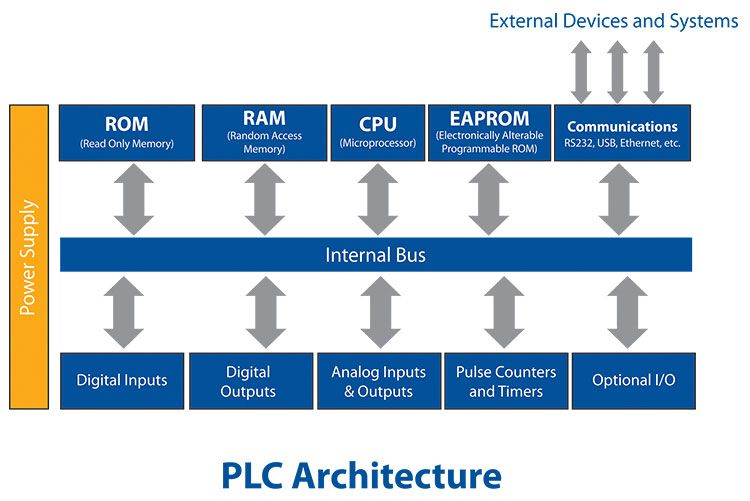

La CPU ejecuta el programa del PLC. Además de ejecutar el programa PLC, la CPU interactúa con los demás componentes de la unidad. La CPU es donde se encuentra el microprocesador, responsable de codificar, decodificar y computar los datos.

La memoria de solo lectura, conocida también como ROM (read only memory en inglés). La ROM se puede leer sin escribir. Se utiliza para almacenar programas y parámetros que no deben modificarse. Es donde se almacena el programa operativo del PLC.

La memoria RAM( random access memory) es la memoria de acceso aleatorio. La RAM se puede escribir y leer. La información de la RAM se puede modificar y es donde se almacena el programa de usuario. La información en la RAM se puede perder durante un corte de energía por lo tanto contiene una batería para guardar la información si ese fuera el caso.

EAPROM (Electrically Erasable Programmable Read-Only Memory) es una memoria de sólo lectura cuyo contenido puede ser alterado. La información en un EAPROM no está sujeta a pérdida debido a un corte de energía. EAPROM se utiliza para almacenar datos de usuario sin necesidad de alimentación externa. Piense en su dispositivo Roku o algo similar. Puede desenchufarlo, guardarlo, volver meses después, volver a enchufarlo y conectarlo. Todos sus datos favoritos y aplicaciones siguen ahí listos para usar.

3. Sistemas de entrada / salida

El sistema de E / S del PLC es el sistema que acepta nueva información de fuentes externas y crea una nueva función en forma de salida.

Sistema operativo vs. Programa de usuario

En el mundo de la programación de PLC, a menudo escuchará que la CPU ejecuta dos tipos diferentes de programas: el sistema operativo y el programa de usuario. Echemos un vistazo a las diferencias entre cada uno de ellos.

Sistema operativo

El sistema operativo (SO) de un PLC incluye tareas y programas diseñados para ejecutarse automáticamente, lo que significa que no requieren comandos directos del usuario para funcionar.

Organiza todas las funciones, secuencias y operaciones de la CPU no asociadas con una tarea de control específica. Las tareas clave del sistema operativo incluyen:

- Inicialización de un reinicio en caliente y un reinicio suave.

- Actualizar y generar tablas de imagen de proceso de E / S

- Ejecutar el programa de usuario

- Gestionar áreas de memoria

- Detectar e informar interrupciones

- Crear una conexión con dispositivos programables

Programa de usuario

El programa de usuario es la combinación de las diversas funciones que requiere un PLC para procesar una determinada tarea automatizada. En otras palabras, es la parte del PLC que permite a los operadores dictar las salidas que desean, almacenadas en la memoria interna del PLC.

Si bien está a cargo de las funciones más visibles, el programa de usuario trabaja con el sistema operativo del PLC.

Programando un PLC

Una forma común de programar, modificar o solucionar problemas de un PLC es a través de un dispositivo de PC junto con el software del fabricante. También se utilizan dispositivos móviles propios conectados al PLC mediante un cable.

Si bien a menudo se prefiere un dispositivo móvil por su portabilidad y conveniencia, puede carecer de un teclado tradicional y tener una capacidad limitada. Por otro lado, aunque un dispositivo de PC es un poco más voluminoso, normalmente tendrá una potencia de procesamiento más robusta. Por ejemplo, permite a los usuarios ejecutar un programa con o sin conexión, además de editar, monitorear, diagnosticar y solucionar problemas del programa.

Independientemente del sistema, se puede usar la computadora portátil o dispositivo móvil para ingresar al programa PLC. Desde allí, es posible editar el código y transferirlo a la CPU.

Luego, se debe desconectar el dispositivo de programación, ya que el código se encuentra está almacenado dentro de la CPU, donde se puede instruir y gobernar las operaciones del resto de la unidad.

Introducción a la programación en Ladder

Al hablar de los conceptos básicos de programación de PLC, es posible que escuche el término "programación de escalera o ladder". ¿Qué significa esto?

Hay dos categorías principales de lenguajes de programación de PLC. Los idiomas específicos utilizados variarán según el fabricante. Mientras que algunos tienen sus propios lenguajes especializados, los más comunes encajan en una de dos categorías: lenguaje textual o lenguaje gráfico.

El lenguaje textual incluye:

- Listados de instrucciones (IL)

- Texto estructurado (ST)

El lenguaje gráfico incluye:

- Diagramas de escalera (LD)

- Diagrama de funciones secuenciales (SFC)

- Diagrama de bloques de funciones (FBD)

En la mayoría de los casos, los usuarios prefieren los lenguajes gráficos a los basados en texto, ya que son más simples y convenientes. Dentro de esta categoría, los diagramas ladder tienden a prevalecer por su facilidad de uso.

La estructura de la lógica ladder

Este lenguaje gráfico ha existido desde los inicios de los PLC modernos a principios de la década de 1970, y se usó por primera vez porque tomó prestados los diagramas de relés con los que los electricistas de planta ya estaban familiarizados.

La cantidad de símbolos disponibles ha crecido con el tiempo, lo que ha llevado a funcionalidades más avanzadas y diversas. El PLC se basa en estos símbolos para simular controles lógicos de relé del mundo real, conectándolos a través de líneas de circuitos y energía para dirigir el flujo de la corriente eléctrica.

La programación en escalera o ladder, es a menudo conocida como lógica en escalera. Se la llama así debido a que el código resultante se representa gráficamente como peldaños de una escalera, compuesta por los siguientes símbolos:

- Un riel de alimentación a la izquierda

- Un riel de alimentación a la derecha

- Circuitos individuales ("peldaños") que conectan los rieles de alimentación izquierdo y derecho

Sistemas lógicos comunes

Si bien la lógica de escalera es un lenguaje repleto de símbolos, hay algunos que se verán más que otros, especialmente en los diagramas. Repasemos algunos.

- Lógica de contactos

Estos vienen en dos tipos: "Normalmente abiertos" (NA) y "Normalmente cerrados" (NC). Un interruptor de luz es un ejemplo de circuito NA, ya que permanece apagado a menos que alguien lo encienda. Otros usos del símbolo NA incluyen botones de encendido y otros programadores internos.

Por otro lado, un contacto NC representa un circuito que permanece activo hasta que una entrada desencadena un apagado. Los usos del símbolo NC incluyen funciones a prueba de fallas, monitoreo de calor y botones de "Stop".

- Símbolo de salida

El símbolo de salida es una representación común de señales de advertencia, luces indicadoras y contactores de motor. La salida de cada uno se enciende cuando se activa la entrada correspondiente.

- Flanco de salida, instrucciones OS

Estas salidas se activan si una condición dada cambia de “falso” a “verdadero” durante el tiempo que le toma al PLC completar un escaneo. A menudo se usa para contadores y comandos matemáticos.

Temporizadores (activar / desactivar)

Las instrucciones del temporizador permiten eventos con retardo activado o con retardo desactivado. Un sistema Timer Delay-On inicia un temporizador para encender el sistema cuando se energiza la entrada del PLC, dándole tiempo para calentarse antes de la operación. Esto funciona bien para retrasar los sonidos de la sirena y facilitar los retrasos en el inicio de la secuencia. Un sistema de temporizador de retardo de apagado pone este retardo al final de la operación, lo que permite que pase un tiempo entre la operación de apagado y el apagado real del sistema. Es ideal para pantallas automáticas y cualquier maquinaria que sea susceptible de apagarse accidentalmente.

- Comparaciones

Este sistema determinará si un valor dado es mayor, menor o igual que otro valor. Los sistemas de procesamiento por dosificación son una aplicación, que utilizarán comparaciones para garantizar que todos los componentes del paquete tengan el mismo peso.

- Calculadoras

Las calculadoras o instrucciones matemáticas permiten funciones simples de suma y resta, lo que permite a los PLC calcular datos como la velocidad del motor. Además de estas funciones numéricas típicas, también pueden alimentar funciones trascendentales más complejas, como raíces cuadradas, así como también seno, coseno y tangentes trigonométricos junto con sus formas inversas (arco seno, arco coseno y arco tangente).

- Instrucciones especiales

Las instrucciones avanzadas pueden incluir direcciones de comunicación, bucles de controlador PID, secuencias de tambor, registros de cambio, generadores de rampas y más.

- Diagrama de Bloques de funciones

Al construir un diagrama ladder de PLC, los usuarios pueden incorporar bloques de funciones que presentan instrucciones más complejas. Además de mejorar el tiempo de escaneo, estos bloques pueden reemplazar componentes físicos completos de su sistema, como los temporizadores mecánicos cableados. Un ejemplo incluye:

Y (and) / o (OR) lógica

El uso de bloques de función, puede condensar los peldaños de la ladder incorporando la función lógica "Y" que requiere el encendido de dos o más entradas para activar una salida. Por ejemplo, un técnico tendría que presionar dos botones para que una máquina determinada se encienda.

También se puede aplicar el mismo concepto a la función lógica "OR". Si la función lógica "Y" es similar a un circuito en serie, la función lógica "O" es su contraparte o un circuito paralelo. Se usa dentro de los bloques de funciones para requerir una entrada u otra.

Esto lo hace ideal para máquinas que tienen más de un panel de control con un interruptor de ENCENDIDO / APAGADO en cada extremo. Con la función lógica "OR", los usuarios pueden presionar cualquier interruptor para lograr el mismo efecto.

Crear un programa de PLC

Si desea utilizar la lógica ladder para crear un programa de PLC, revisemos los pasos a seguir.

1. Determine las funciones del programa

Primero, determine lo que necesita que haga su programa.

¿Quiere encender un interruptor de luz? ¿Qué tal apagar una cinta transportadora o permitir que una máquina se detenga cada tres minutos? No hay una respuesta correcta o incorrecta, pero necesitará una visión clara de la función de salida antes de comenzar.

2. Enumere las condiciones del programa

A continuación, enumere todas las condiciones que influirán en su programa. Usando el ejemplo del interruptor de luz, una condición sería que cuando mueva el interruptor hacia arriba, la luz se encienda. Luego, cuando lo gire hacia abajo, la luz se apaga.

Diseñe un diagrama de flujo que haga referencia a estas condiciones para la representación visual.

3. Configure su software

Ya está en condiciones de abrir su computadora portátil o su PC y cargar su software de programación. Configúrelo con los ajustes necesarios y establezca su idioma en "lenguaje de lógica ladder” Finalmente, seleccione el procesador de hardware apropiado y asigne un nombre a su nuevo programa.

4. Agregue los peldaños

Puede comenzar a programar los "peldaños" de su progracaión en ladder una vez que coloque los carriles de alimentación en su lugar. Agregue la cantidad necesaria de peldaños en el programa, prestando mucha atención a cada entrada y salida.

5. Buscar errores

Es esencial escanear su programa en busca de errores en este momento y detectarlos ahora en lugar de volver más tarde.

6. Descargar el programa

Su último paso es descargar el programa a su PLC. Descárguelo en la memoria del sistema. Cuando finalice la transferencia, puede desconectar su dispositivo de programación.

Una mirada detallada a los conceptos básicos de PLC

A medida que los sistemas de control industrial continúen avanzando en términos de sofisticación y función, los PLC se volverán aún más multifacéticos y diversos. Si bien esta guía sobre los conceptos básicos de PLC es un comienzo útil, es importante estar al tanto de estas tendencias para mantener su ventaja competitiva. ¿Desea más información sobre controles industriales? ¿Está buscando componentes de primera línea que puedan ayudarlo a construir un sistema enfocado en el futuro?

Es aquí en donde entramos nosotros.

Ofrecemos una amplia gama de productos de control en nuestra tienda online. Desde controles de motor hasta bloques de terminales, nuestro inventario es diverso y está diseñado para satisfacer cualquier necesidad. Contáctenos para obtener más información sobre los productos que ofrecemos y cómo podemos brindarle soluciones sólidas para impulsar su próximo proyecto.

Descargo de responsabilidad:

El contenido proporcionado en este documento técnico está destinado únicamente a fines de brindar información general y se proporciona en el entendimiento de que los autores y editores no se dedican a la prestación de servicios de ingeniería, consultoría u otros servicios profesionales. La práctica de la ingeniería está impulsada por circunstancias específicas y únicas para cada proyecto. En consecuencia, cualquier uso de esta información debe realizarse solo con previa consulta a un profesional calificado y con licencia que pueda tener en cuenta todos los factores relevantes y los resultados deseados. La información de este documento técnico se publicó con un cuidado y una atención razonables. Sin embargo, es posible que parte de la información contenida en estos documentos técnicos esté incompleta, sea incorrecta o no se aplique a circunstancias o condiciones particulares. No aceptamos responsabilidad por pérdidas directas o indirectas que resulten de usar, confiar o actuar sobre la información en este documento técnico.

ISO 9001:2015

Certificado

Más de 17 millones de productos

Configuraciones

Toda la vida

Garantía

Garantizado

Envíos en el mismo día

Precios ventajosos

Ahorre hasta un 40%

c3controls Headquarters, USA

664 State Avenue

Beaver, PA 15009